碼垛機器人的工藝流程是一個高度自動化、智能化的過程,它結合了機械、控制、傳感和驅動等多個系統的協同工作,實現了對物料的準確識別、抓取、搬運和碼垛等操作。以下是對碼垛機器人工藝流程的詳細解析。

一、初始化與準備階段

在碼垛機器人開始工作之前,需要進行一系列的初始化操作,以確保設備處于良好的工作狀態。這些操作包括但不限于檢查各執行機構(如升降裝置、旋轉裝置、伸縮裝置和抓取裝置等)的狀態、校準位置傳感器、確認控制系統與傳感器系統的連接正常等。同時,還需要根據生產需求,預設碼垛模式、堆疊規則以及目標位置等信息。

二、物料輸送與識別階段

物料從生產線、包裝機或其他源頭通過輸送帶、滾筒線、鏈條線等輸送系統被輸送到碼垛機器人的工作區域。在這一階段,傳感器系統發揮著至關重要的作用。光電傳感器、距離傳感器、稱重傳感器以及視覺傳感器等被用來實時檢測物料的位置、形狀、尺寸以及重量等信息。這些信息被傳遞給控制系統,為后續的抓取和碼放操作提供準確指導。

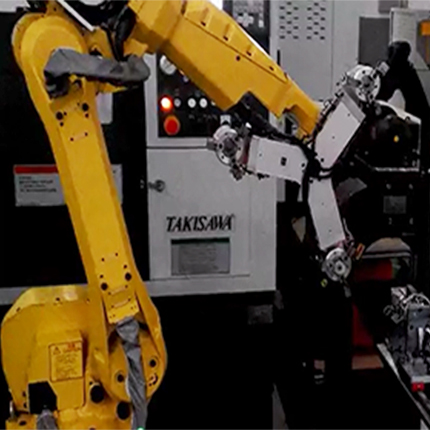

三、抓取與搬運階段

當物料被準確識別后,碼垛機器人會根據預設的程序指令,準確控制各軸運動,使抓取裝置(如夾爪、吸盤等)到達物料上方并執行抓取動作。在抓取過程中,視覺傳感器和位置傳感器會協同工作,確保抓取的準確性和穩定性。

四、碼垛與層序控制階段

在搬運到目標位置后,碼垛機器人會將物料準確放置在碼垛位上,確保堆疊整齊、穩定。根據預設的碼垛模式(如交錯式、重疊式、縱橫交錯式等),機器人會進行層與層之間的擺放控制。這一過程中,機器人需要不斷調整抓取裝置的高度和角度,以適應不同層級的碼放需求。

五、數據記錄與通信階段

在整個碼垛過程中,控制系統會記錄相關的數據,如碼垛數量、速度、成功率等。這些數據對于后續的統計分析和故障排查具有重要意義。同時,碼垛機器人還通過工業以太網、現場總線等方式與上位機系統(如MES、WMS等)進行數據交換,實現生產過程的信息化管理。

六、故障排查與維護階段

盡管碼垛機器人具有高度的自動化和智能化水平,但在實際運行過程中仍可能出現故障。為了生產的連續性和穩定性,企業需要對碼垛機器人進行定期的故障排查和維護工作。

七、工藝流程優化與升級階段

隨著生產需求的不斷變化和技術的不斷進步,碼垛機器人的工藝流程也需要不斷優化和升級。這包括改進控制系統算法、提高傳感器精度、優化路徑規劃算法等方面。通過不斷優化和升級工藝流程,企業可以進一步提高碼垛機器人的生產效率和準確性,降低生產成本并提高產品質量。

以上就是對碼垛機器人工藝流程的介紹,碼垛機器人的工藝流程是一個復雜而準確的過程,它涉及多個系統的協同工作和多個階段的連續操作。通過不斷優化和升級工藝流程以及加強故障排查與維護工作,企業可以進一步提高碼垛機器人的生產效率和準確性,為企業的可持續發展提供有力支持。