管道自動焊接生產線是一種集自動化、智能化、數字化于一體的現代焊接生產線。它利用先進的焊接技術、機器人技術、傳感技術和控制技術等,實現管道的自動上料、定位、夾緊、焊接、檢測等工序,從而大幅度提高焊接效率和質量,降低生產成本和勞動強度。下面對管道自動焊接生產線的原理和應用領域展開介紹。

一、管道自動焊接生產線的技術原理

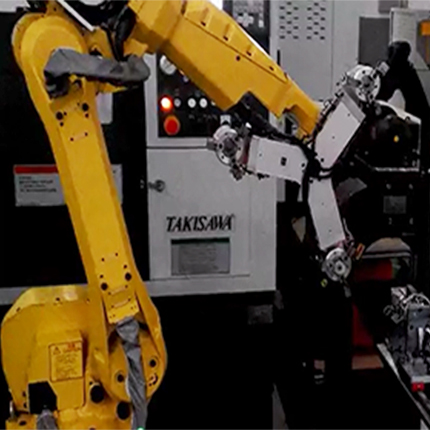

管道自動焊接生產線主要由焊接機器人、焊接電源、送絲機構、控制系統等部分組成。焊接機器人通過預設的焊接程序和傳感器實時反饋的信息,自動調整焊接參數和姿態,實現管道的準確焊接。焊接電源提供穩定的焊接電流和電壓,確保焊接質量。送絲機構則負責將焊絲準確送到焊接位置。控制系統是整個生產線的核心,它根據生產需求和實際情況,自動調整各部分的工作狀態,確保整個生產過程的順暢進行。

二、管道自動焊接生產線的應用領域

1. 石油化工:石油化工行業是管道自動焊接生產線的主要應用領域之一。在石油化工裝置中,管道數量眾多、規格各異,需要高精度的焊接技術來確保裝置的穩定運行。管道自動焊接生產線能夠滿足這一需求,提高石油化工裝置的建設效率和質量。

2. 船舶建造:在船舶建造過程中,管道焊接是必不可少的一環。管道自動焊接生產線能夠實現船舶內部各種管道的準確焊接,提高船舶的建造質量。

3. 航空航天:航空航天領域對焊接技術的要求較高,需要確保焊接接頭的強度和密封性。管道自動焊接生產線能夠滿足這一需求,為航空航天領域提供高質量的焊接服務。

以上就是對管道自動焊接生產線的應用的介紹,先進的管道自動焊接生產線,實現了管道的自動化生產。在焊接過程中,機器人能夠自動完成管道的上下料、定位、夾緊等工序,并通過準確的焊接參數控制和自動檢測,保證了焊接質量的穩定性和一致性。生產效率得到了大幅度提高,焊接質量也得到了顯著提升。